模塑一体塑胶制品厂怎样降低注塑加工能耗?

对一家模塑一体的塑胶制品厂而言,注塑成型过程所占据的能耗大约占到60%,因而有效降低注塑机的能耗是注塑加工厂节能的重要途径。随着注塑机本身节能技术的不断提升,降低注塑加工厂整体能耗需要从生产管理、加工工艺与物料、生产车间配套等方面全面考虑。

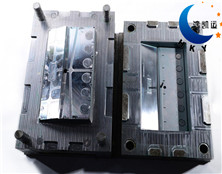

(一)塑胶模具

模具结构与模具状况往往对注塑成型周期及加工能耗有显著影响。

1. 合理的模具设计,包括流道设计、浇口形式、型腔数、加热冷却水道等,均有助于降低能耗。

2. 采用热流道模具,不仅可以节约材料,减少物料回收能耗,其成型过程本身也具有显著的节能效果。

3. 仿形快冷快热模具可以显著节约加工能耗,并实现更佳表面质量。

4. 确保各腔均衡充填,有助于缩短成型周期,保证制品质量均一性,有优异的节能效果。

5. 采用CAE辅助设计技术进行模具设计、模流分析与模拟,可以减少模具调试与多次修模的耗能。

6. 在保证产品质量的前提下,使用较低锁模力成型,有助延长模具寿命,利于模具快速充满,有助节能。

7. 做好模具维护工作,确保有效的加热冷却水道状况。

(二)生产车间

生产车间布局着重从两方面考虑:满足生产需求条件下,根据生产流程进行优化布局的同时,满足特定生产条件下灵活用能的要求。

1. 电力供应,在满足稳定生产所需电力的同时有适当的裕量,不至于富余量过大造成无功能耗过大。

2. 建设高效冷却水循环设施,为冷却水系统配备有效绝缘保温系统。

3. 优化车间整体生产布局。很多生产具有先后工序配合,合理的配合可以减少周转所需时间与能耗,提高生产效率。

4. 对照明等厂房设备尽量考虑以最有效的小单元进行分别控制。

5. 对车间设备做好定期维护保养,避免因为公用设施损坏,影响生产正常操作,进而造成能耗增加。

(三)注塑成型机

注塑机是注塑车间能源消耗大户,耗能主要为电机与加热两部分。

1. 根据制品特点选择合适的注塑机。“大马拉小车”式的注塑加工往往意味着大量的能源浪费。

2. 选用全电动注塑机与混合动力注塑机,具有优异的节能效果,可节能20-80%。

3. 采用新型加热技术,如电磁感应加热、红外加热等,可实现20-70%的加热节能。

4. 为加热、冷却系统采用有效的保温绝缘措施,减少热、冷损失。

5. 保持设备传动部件良好的润滑,减少由于摩擦增大或设备运行不稳定引起的能耗增加。

6. 选用低压缩液压油,减少液压系统工作能源浪费。

7. 采用并行动作、多腔注塑、多组分注塑等加工技术可显著节能。

8. 传统的机械液压式注塑机也有多种节能驱动系统,代替传统的定量泵机械液压注塑机节能效果显著。

9. 定期对加热冷却管道维护,确保管道内部无杂质、水垢堵塞等现象发生,实现设计的加热、冷却效率。

10. 确保注塑机处于良好的工作状态。不稳定的加工过程可能导致次品产生,并增加耗能。

11. 确保所用设备适合所加工的产品,如PVC加工常需采用专门螺杆。

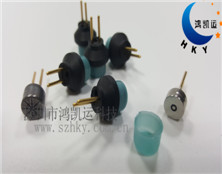

(四)周边设备

1. 选择适合能力的辅助设备,既满足工作要求,又不会富裕量过大。

2. 做好设备维护保养,确保设备处于正常工作状态。工作不正常的辅助设备,会引起生产不稳定甚至制件品质不良,造成能耗增加。

3. 优化主机与周边设备的配合工作与运作顺序。

4. 优化周边设备与生产设备的相互位置,在不影响操作条件下,尽可能让周边设备距离主机近些。

5. 很多辅助设备厂家提供按需供能的系统,可以实现显著节能。

6. 使用快速换模设备,减少生产中切换产品所需要的等待时间。

(五)物料

不同物料加工的耗能不同,同时物料的管理不善或回收物料的管理不当都会造成生产能耗增加。

1. 在满足制品性能的前提下,应优先选择较低加工能耗的物料。

2. 在满足使用性能与成本优化的条件下,优先选择高流动性物料。

3. 注意不同供应商的材料可能有不同的工艺条件。

4. 物料干燥处理,最好随干燥随用,避免干燥后物料返潮浪费能源。

5. 做好物料保存,防止物料混入杂质或异物,最终造成制品不良。

6. 部分制品允许加入一定再生料,但应注意再生料的保存与洁净度,避免因材料不洁产生制件不良。

(六)加工工艺

1. 在满足制品性能的前提下,使用最短的成型周期。

2. 若无特殊因素影响,尽可能使用供应商推荐的加工工艺进行加工。

3. 针对特定制品与模具,对所有稳定的设备与工艺参数进行保存,缩短下次更换生产时调机时间。

4. 优化工艺,采用较低的锁模力、较短的冷却时间与保压时间。

(七)采用新技术

1. 采用辅助成型技术,如气体辅助,液体辅助,蒸汽辅助,微发泡注塑成型技术等。

2. 采用单元化成型方案,减少中间环节。

3. 采用模内焊接、模内喷涂、模内装配、模内装饰等新技术。

4. 采用新的低压成型技术,缩短成型周期,同时可降低熔体温度。

5. 采用能量再生系统。

(八)生产管理

1. 一次性生产高品质的产品,降低不良率是最大的节能。

2. 整个生产系统的维护保养与耗能密切相关。这不仅涉及主机,还有周边及工厂设备,例如如果车间换模吊车故障,需人力换模,势必延长设备等候时间,造成设备能耗增加。

3. 配备车间能耗监控系统,便于企业有目的的实施能源分析与改善。

4. 设备停机维修保养时,不仅检查设备本身的保养内容与项目,更要注意设备与其他系统连接处的状况,工作性能是否可靠等。

5. 经常性与行业标杆进行比较,看是否还有进一步改善的空间。

6. 与供应商建立可靠合约与合作关系,对企业节能管理有益

随着塑料市场竞争的愈演愈烈,利润被压缩到微乎其微,模塑一体化工厂应当一方面苦练内功,提升塑胶模具质量,严格管控塑胶制品品质,另一方面应当将现代信息化管理植入公司系统,减少不必要的成本浪费和能源浪费。

相关资讯

同类文章排行

- 疫情和政治等多重因素影响下塑胶模具厂该如何闯出一条生路

- 胡工浅谈模具厂面临的用工荒

- 塑胶模具注塑厂面对材料疯狂上涨如何是好?

- 以模具为代表的制造业"穿越十年"来看发展状况

- 贸易战是否会影响到模具行业?

- 时下深圳模具厂的挑战与希望

- 注塑模具厂逆流而上,技压同行

- 模具人,人类史上最伟大的工匠集团

- 模具厂品质部跟加工部门,为什么总是针锋相对?

- 模具制造工厂的隐形成本

最新资讯文章

您的浏览历史